不锈钢除尘器排放超标怎样排查原因?

来源:诺和环保设备 发布时间:2025/10/7 15:46:29

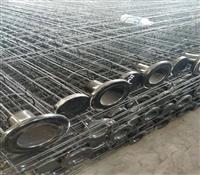

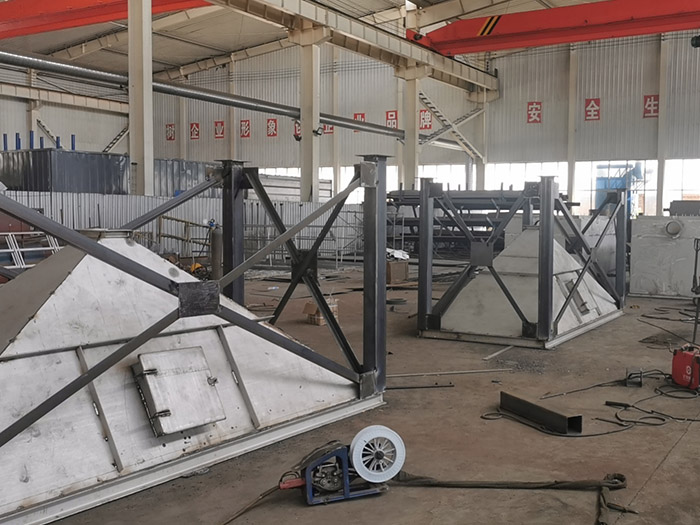

不锈钢除尘器是统称,涵盖不锈钢布袋除尘器与不锈钢脉冲除尘器;前者以布袋为滤材适配多类粉尘,后者靠脉冲清灰效率高,二者均因不锈钢材质耐腐,能满足化工、食品等行业需求,按需选用可确保粉尘高能净化与达标排放。

产地:河北省>泊头市

供应商:诺和环保设备

技术咨询热线:

0317-8315225

传真:

0317-8315251

不锈钢除尘器排放超标(出口粉尘浓度超设计值,如>10mg/m³)会影响环保达标,需从设备核心部件、运行参数及工况适配性入手,按 “由内到外、由部件到系统” 的逻辑逐步排查,准确定位问题根源。

其次检查设备密封性能,避免未过滤烟气短路。不锈钢除尘器虽抗腐蚀,但焊接处、法兰连接、检修门及灰斗排灰口易因密封失效漏风:先查看焊接处是否有腐蚀穿孔(尤其含酸碱工况),用肥皂水涂抹焊缝,通入 0.3MPa 压缩空气观察是否冒泡;再检查法兰密封垫是否老化硬化(如橡胶垫失去弹性)、螺栓是否松动,检修门是否因门锁损坏导致闭合不严;灰斗排灰阀若密封不良(如卸料阀叶片磨损、转轴处密封圈老化),会吸入外界空气稀释负压,导致粉尘无法有效沉降,需手动转动卸料阀,检查叶片与壳体的贴合度。

然后排查清灰系统是否失效,导致滤材积尘过厚。若脉冲清灰系统压力不足(如空压机气压<0.4MPa、喷吹管堵塞或喷嘴磨损),无法有效剥离滤袋表面粉尘,会使滤袋阻力升高、透气性下降,需用压力表检测清灰压力,拆开喷吹管检查是否有粉尘堵塞;若清灰周期过长(如间隔超 10 分钟),滤袋积尘层过厚会导致粉尘渗透,需核对清灰间隔是否与粉尘浓度匹配(高浓度粉尘应缩短至 3-5 分钟);若清灰控制器故障(如电磁阀不动作、程序紊乱),会导致部分区域滤袋无法清灰,需检查控制器输出信号及电磁阀工作状态。

后面检查气流分布与工况适配性,避免局部过滤失效。若进风管道设计不合理(如管道偏向一侧导致气流集中冲击部分滤袋),会使该区域滤袋负荷过高、磨损加快,需用风速仪检测各区域风速,偏差超 ±10% 则需调整气流分布板或导流叶片;若实际处理风量超设备额定风量(如超 120%),会导致过滤风速过高,粉尘穿透滤材,需核对风机运行参数与设计风量是否匹配;若工况粉尘特性突变(如粉尘粒径变小、湿度升高),原滤材与清灰参数无法适配,需重新评估工况并调整设备参数。

排查过程中需结合不锈钢除尘器特性,如在腐蚀性工况下重点检查金属部件密封与滤材耐腐性,高湿工况重点关注滤袋黏结与灰斗防堵,通过逐一排除法定位问题后,针对性更换部件或调整参数,确保排放恢复达标。

联系我们

河北诺和环保设备有限公司

电话:0317—8315225

传真:0317—8315251

手机:18034170669

联系人:王经理

邮编:062150

QQ:341648410

邮箱:2680390260@qq.com

公司名称:河北诺和环保设备有限公司 公司地址:河北省沧州市泊头市四营镇灌河村 电话:0317-8315225 传真:0317-8315251 手机:18034170669 网站网址:http://www.btnhhb.cn