脉冲袋式除尘器在日常运行中可能出现的故障分析

来源:诺和环保设备 发布时间:2025/6/14 15:09:00

脉冲袋式除尘器作为工业除尘的主流设备,其稳定运行对确定排放达标具有重要意义。然而查看显示,约65%的脉冲袋式除尘器存在不同程度的运行问题,其中30%的故障会导致非计划停机。这些故障不仅影响除尘速率,还增加了维护成本。

除尘器,布袋除尘器,除尘设备

产地:河北省>泊头市

供应商:诺和环保设备

技术咨询热线:

0317-8315225

传真:

0317-8315251

一、滤袋系统常见故障

1、滤袋破损

滤袋破损是常见的故障类型,主要表现为压差突然下降、排放浓度升高。机械磨损占破损原因的45%,主要发生在袋口和接缝部位;化学腐蚀占30%,常见于处理含硫、含氮烟气工况;高温损伤占20%,多因超温运行导致。某水泥厂数据显示,滤袋平均使用寿命从36个月缩短至18个月,主要源于SO₂腐蚀。

2、滤袋堵塞

滤袋堵塞会导致系统阻力持续升高,通常超guo2000Pa。水分凝结是主因(占60%),当烟气温度低于露点时会形成糊袋;粉尘粘性大占25%;清灰不足占15%。典型案例显示,燃煤锅炉在低负荷运行时,因烟气温度降低导致的糊袋问题可使阻力增加150%。

二、清灰系统典型故障

1、脉冲阀失效

脉冲阀故障直接导致清灰效果下降,主要表现为清灰后压差恢复不明显。膜片破损占故障的50%,平均寿命约50万次;电磁线圈烧毁占30%;阀体漏气占20%。某钢厂统计表明,压缩空气质量不达标会使脉冲阀故障率增加3倍。

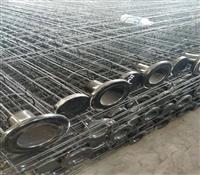

2、喷吹系统问题

喷吹管错位是常见问题,造成清灰不均匀。定位偏差超guo5mm时,清灰效果下降40%;喷嘴堵塞会使喷吹压力损失30-50%;气管漏气导致压力不足。建议每月检查喷吹管对中度,偏差控制在2mm以内。

三、阻力异常分析

1、阻力过高

2、阻力波动大

压差波动超guo±15%表明系统异常。清灰周期不当占40%;风量不稳定占30%;粉尘特性变化占20%。建议采用压差控制清灰模式,波动范围可控制在±5%以内。

四、电气控制系统故障

1、PLC故障

控制系统故障约占全部故障的15%。程序错误占50%;模块损坏占30%;信号干扰占20%。建议每季度备份程序,关键模块采用冗余设计。

2、仪表失灵

压差计、温度计等仪表故障会导致误判。测点堵塞占60%;信号线断路占25%;仪表漂移占15%。应建立半年校验制度,关键仪表采用双测点配置。

五、结构性故障分析

1、箱体漏风

漏风率超guo3%即影响运行。焊缝开裂占50%;门密封老化占30%;卸灰阀漏风占20%。某电厂采用氦质谱检漏后,漏风率从8%降至1.5%。

2、气流分布不均

气流不均会导致局部滤袋过早损坏。导流板设计不当占60%;进入口结构不正确占30%;滤袋排列过密占10%。CFD模拟优化可使速度不均匀度从±25%降至±10%。

六、系统性处理对策

1、故障诊断流程

的诊断步骤:参数记录→现象分析→分室测试→专项检测。某企业采用系统化诊断后,故障处理时间缩短60%。

2、防预性维护体系

优良的维护制度:日常点检→周检→月检→年修。建议建立三层预警机制,关键部件设置寿命预警。

3、技术改造方案

改造措施:智能清灰控制、滤袋状态监测、气流分布优化等。改造投资回收期通常2-3年。

1、滤袋破损

滤袋破损是常见的故障类型,主要表现为压差突然下降、排放浓度升高。机械磨损占破损原因的45%,主要发生在袋口和接缝部位;化学腐蚀占30%,常见于处理含硫、含氮烟气工况;高温损伤占20%,多因超温运行导致。某水泥厂数据显示,滤袋平均使用寿命从36个月缩短至18个月,主要源于SO₂腐蚀。

2、滤袋堵塞

滤袋堵塞会导致系统阻力持续升高,通常超guo2000Pa。水分凝结是主因(占60%),当烟气温度低于露点时会形成糊袋;粉尘粘性大占25%;清灰不足占15%。典型案例显示,燃煤锅炉在低负荷运行时,因烟气温度降低导致的糊袋问题可使阻力增加150%。

二、清灰系统典型故障

1、脉冲阀失效

脉冲阀故障直接导致清灰效果下降,主要表现为清灰后压差恢复不明显。膜片破损占故障的50%,平均寿命约50万次;电磁线圈烧毁占30%;阀体漏气占20%。某钢厂统计表明,压缩空气质量不达标会使脉冲阀故障率增加3倍。

2、喷吹系统问题

喷吹管错位是常见问题,造成清灰不均匀。定位偏差超guo5mm时,清灰效果下降40%;喷嘴堵塞会使喷吹压力损失30-50%;气管漏气导致压力不足。建议每月检查喷吹管对中度,偏差控制在2mm以内。

三、阻力异常分析

1、阻力过高

阻力持续超guo设计值(通常>1500Pa)的主要诱因:过滤风速过高占35%;粉尘层过厚占30%;系统漏风占20%。某化工厂案例显示,将过滤风速从1.2m/min降至0.8m/min后,运行阻力从1800Pa降至1200Pa。

2、阻力波动大

压差波动超guo±15%表明系统异常。清灰周期不当占40%;风量不稳定占30%;粉尘特性变化占20%。建议采用压差控制清灰模式,波动范围可控制在±5%以内。

四、电气控制系统故障

1、PLC故障

控制系统故障约占全部故障的15%。程序错误占50%;模块损坏占30%;信号干扰占20%。建议每季度备份程序,关键模块采用冗余设计。

2、仪表失灵

压差计、温度计等仪表故障会导致误判。测点堵塞占60%;信号线断路占25%;仪表漂移占15%。应建立半年校验制度,关键仪表采用双测点配置。

五、结构性故障分析

1、箱体漏风

漏风率超guo3%即影响运行。焊缝开裂占50%;门密封老化占30%;卸灰阀漏风占20%。某电厂采用氦质谱检漏后,漏风率从8%降至1.5%。

2、气流分布不均

气流不均会导致局部滤袋过早损坏。导流板设计不当占60%;进入口结构不正确占30%;滤袋排列过密占10%。CFD模拟优化可使速度不均匀度从±25%降至±10%。

六、系统性处理对策

1、故障诊断流程

的诊断步骤:参数记录→现象分析→分室测试→专项检测。某企业采用系统化诊断后,故障处理时间缩短60%。

2、防预性维护体系

优良的维护制度:日常点检→周检→月检→年修。建议建立三层预警机制,关键部件设置寿命预警。

3、技术改造方案

改造措施:智能清灰控制、滤袋状态监测、气流分布优化等。改造投资回收期通常2-3年。

脉冲袋式除尘器的运行故障需要系统分析和处理。通过建立的故障诊断方法、优良的维护制度和需要的技术改造,可明显提升设备性。实践表明,综合治理方案能使设备可用率提升,维护成本降低40%。未来应主要关注智能诊断技术和预测性维护系统的应用,实现除尘设备的状态检修和细致化管理。

联系我们

河北诺和环保设备有限公司

电话:0317—8315225

传真:0317—8315251

手机:18034170669

联系人:王经理

邮编:062150

QQ:341648410

邮箱:2680390260@qq.com

公司名称:河北诺和环保设备有限公司 公司地址:河北省沧州市泊头市四营镇灌河村 电话:0317-8315225 传真:0317-8315251 手机:18034170669 网站网址:http://www.btnhhb.cn