分享关于脱硫除尘器的工作流程

来源:诺和环保设备 发布时间:2025/6/14 15:13:32

在工业生产区域,大量化石燃料的使用会产生含硫废气与粉尘,严重威胁生态环境与人类健康。脱硫除尘器作为应对这一环境挑战的关键设备

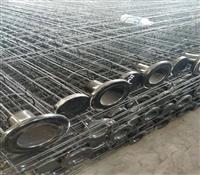

脱硫除尘器,布袋除尘器,除尘设备

产地:河北省>泊头市

供应商:诺和环保设备

技术咨询热线:

0317-8315225

传真:

0317-8315251

在工业生产区域,大量化石燃料的使用会产生含硫废气与粉尘,严重威胁生态环境与人类健康。脱硫除尘器作为应对这一环境挑战的关键设备,能同步去掉废气中的二氧化硫和粉尘,在电力、钢铁、化工等行业得普遍应用。但在其运行过程中,因工作流程复杂,常出现各类问题。深入了解脱硫除尘器的工作流程,并解决其中的问题,对提升设备运行速率、降低环境污染很重要。

一、脱硫除尘器工作流程

含硫含尘气体的导入

含硫含尘气体起先经管道被引入脱硫除尘器。在这一阶段,气体的流量、温度和成分等参数对后续脱硫除尘效果影响明显。气体流量需稳定,若流量波动过大,会使脱硫除尘器内部气流分布不均,影响反应速率。同时,气体温度也需严格控制在适当范围,过高或过低的温度都会降低脱硫剂和粉尘收集装置的性能。

脱硫过程

吸收剂的喷射:以石灰石-石膏法脱硫为例,将研磨后的石灰石粉制成浆液,通过喷淋装置喷入脱硫塔内。在塔内,石灰石浆液与含硫气体充足接触,二氧化硫与浆液中的碳酸钙发生化学反应,生成亚硫酸钙。

氧化反应:向塔内鼓入空气,使亚硫酸钙进一步氧化成硫酸钙,即石膏。石膏经沉淀、脱水后可回收利用,实现资源的循环利用。

除尘过程

惯性碰撞与拦截:脱硫后的气体中仍含有部分粉尘,这些粉尘随气流运动。当气流遇到障碍物时,粉尘因惯性作用,会与障碍物发生碰撞而被拦截下来。脱硫塔内的喷淋装置和塔壁都可作为障碍物,起到初步除尘的作用。

过滤与吸附:部分脱硫除尘器配备过滤装置,如布袋或滤网,对剩余粉尘进行过滤。此外,一些设备利用吸附剂对细微粉尘进行吸附,进一步提升除尘速率。

净化后气体的排放

经过脱硫除尘处理的净化气体,通过烟囱排入大气。在此过程中,需对排放气体的成分和浓度进行实时监测,其符合我国环保标准。

二、工作流程中常见问题及应对策略

脱硫速率低下

原因分析:脱硫剂的质量和用量不足,会导致与二氧化硫的反应不充足。例如,石灰石粉的度不够或粒度大,会降低其与二氧化硫的反应活性。此外,脱硫塔内的气液接触不充足,也会影响脱硫速率。如喷淋装置堵塞,导致浆液喷淋不均匀,部分气体无法与脱硫剂充足接触。

应对策略:选择优良的脱硫剂,并根据气体中二氧化硫的浓度,正确调整脱硫剂的用量。定期检查和维护喷淋装置,确定其正常运行。同时,优化脱硫塔的结构设计,提升气液接触面积和接触时间,增强脱硫效果。

除尘效果不佳

原因分析:过滤装置损坏或堵塞,会使粉尘无法被拦截。例如,布袋除尘器的滤袋破损,会导致粉尘直接通过滤袋排出。此外,气流速度过高,会使粉尘来不及被拦截jiu随气流排出,降低除尘速率。

应对策略:定期检查和替换过滤装置,及时修补或愈换破损的滤袋。正确调整气流速度,其在设计范围内。同时,增加预除尘装置,对大颗粒粉尘进行预先处理,减轻后续过滤装置的负担。

设备结垢与堵塞

原因分析:脱硫过程中产生的石膏等物质,若不能及时排出,会在设备内部沉积,形成结垢。此外,脱硫剂中的杂质和粉尘也会在设备内积累,导致管道和喷淋装置堵塞。

应对策略:优化设备的排渣系统,确定石膏等物质能及时排出。定期对设备进行清洗,清理内部的结垢和杂质。同时,对脱硫剂进行预处理,去掉其中的杂质,减少结垢和堵塞的发生。

能耗过高

原因分析:风机、泵等设备的运行速率低下,会增加能耗。例如,风机的叶片磨损,会降低其风量和风压,为达到相同的处理效果,需消耗愈多的电能。此外,脱硫除尘器的运行参数不正确,也会导致能耗过高。

应对策略:定期对设备进行维护和保养,及时替换磨损的部件,提升设备的运行速率。优化脱硫除尘器的运行参数,通过正确调整风机的转速、泵的流量等,降低能耗。

一、脱硫除尘器工作流程

含硫含尘气体的导入

含硫含尘气体起先经管道被引入脱硫除尘器。在这一阶段,气体的流量、温度和成分等参数对后续脱硫除尘效果影响明显。气体流量需稳定,若流量波动过大,会使脱硫除尘器内部气流分布不均,影响反应速率。同时,气体温度也需严格控制在适当范围,过高或过低的温度都会降低脱硫剂和粉尘收集装置的性能。

脱硫过程

吸收剂的喷射:以石灰石-石膏法脱硫为例,将研磨后的石灰石粉制成浆液,通过喷淋装置喷入脱硫塔内。在塔内,石灰石浆液与含硫气体充足接触,二氧化硫与浆液中的碳酸钙发生化学反应,生成亚硫酸钙。

氧化反应:向塔内鼓入空气,使亚硫酸钙进一步氧化成硫酸钙,即石膏。石膏经沉淀、脱水后可回收利用,实现资源的循环利用。

除尘过程

惯性碰撞与拦截:脱硫后的气体中仍含有部分粉尘,这些粉尘随气流运动。当气流遇到障碍物时,粉尘因惯性作用,会与障碍物发生碰撞而被拦截下来。脱硫塔内的喷淋装置和塔壁都可作为障碍物,起到初步除尘的作用。

过滤与吸附:部分脱硫除尘器配备过滤装置,如布袋或滤网,对剩余粉尘进行过滤。此外,一些设备利用吸附剂对细微粉尘进行吸附,进一步提升除尘速率。

净化后气体的排放

经过脱硫除尘处理的净化气体,通过烟囱排入大气。在此过程中,需对排放气体的成分和浓度进行实时监测,其符合我国环保标准。

二、工作流程中常见问题及应对策略

脱硫速率低下

原因分析:脱硫剂的质量和用量不足,会导致与二氧化硫的反应不充足。例如,石灰石粉的度不够或粒度大,会降低其与二氧化硫的反应活性。此外,脱硫塔内的气液接触不充足,也会影响脱硫速率。如喷淋装置堵塞,导致浆液喷淋不均匀,部分气体无法与脱硫剂充足接触。

应对策略:选择优良的脱硫剂,并根据气体中二氧化硫的浓度,正确调整脱硫剂的用量。定期检查和维护喷淋装置,确定其正常运行。同时,优化脱硫塔的结构设计,提升气液接触面积和接触时间,增强脱硫效果。

除尘效果不佳

原因分析:过滤装置损坏或堵塞,会使粉尘无法被拦截。例如,布袋除尘器的滤袋破损,会导致粉尘直接通过滤袋排出。此外,气流速度过高,会使粉尘来不及被拦截jiu随气流排出,降低除尘速率。

应对策略:定期检查和替换过滤装置,及时修补或愈换破损的滤袋。正确调整气流速度,其在设计范围内。同时,增加预除尘装置,对大颗粒粉尘进行预先处理,减轻后续过滤装置的负担。

设备结垢与堵塞

原因分析:脱硫过程中产生的石膏等物质,若不能及时排出,会在设备内部沉积,形成结垢。此外,脱硫剂中的杂质和粉尘也会在设备内积累,导致管道和喷淋装置堵塞。

应对策略:优化设备的排渣系统,确定石膏等物质能及时排出。定期对设备进行清洗,清理内部的结垢和杂质。同时,对脱硫剂进行预处理,去掉其中的杂质,减少结垢和堵塞的发生。

能耗过高

原因分析:风机、泵等设备的运行速率低下,会增加能耗。例如,风机的叶片磨损,会降低其风量和风压,为达到相同的处理效果,需消耗愈多的电能。此外,脱硫除尘器的运行参数不正确,也会导致能耗过高。

应对策略:定期对设备进行维护和保养,及时替换磨损的部件,提升设备的运行速率。优化脱硫除尘器的运行参数,通过正确调整风机的转速、泵的流量等,降低能耗。

脱硫除尘器的工作流程复杂,在运行过程中会遇到各种问题。通过深入了解其工作原理,针对常见问题采取应对策略,能脱硫除尘器稳定、速率不错运行,为实现工业生产的绿色可持续发展提供有力确定。

联系我们

河北诺和环保设备有限公司

电话:0317—8315225

传真:0317—8315251

手机:18034170669

联系人:王经理

邮编:062150

QQ:341648410

邮箱:2680390260@qq.com

公司名称:河北诺和环保设备有限公司 公司地址:河北省沧州市泊头市四营镇灌河村 电话:0317-8315225 传真:0317-8315251 手机:18034170669 网站网址:http://www.btnhhb.cn