脉冲袋式除尘器的技术性能要求

来源:诺和环保设备 发布时间:2025/6/16 14:14:16

在工业生产区域,粉尘污染治理是环保工作的重要环节,脉冲袋式除尘器凭借速率不错的除尘能力成为众多企业的主要选择设备。

除尘器,布袋除尘器,除尘设备

产地:河北省>泊头市

供应商:诺和环保设备

技术咨询热线:

0317-8315225

传真:

0317-8315251

在工业生产区域,粉尘污染治理是环保工作的重要环节,脉冲袋式除尘器凭借速率不错的除尘能力成为众多企业的主要选择设备。为确定其稳定、速率不错运行,达到不同工况下的除尘需求,脉冲袋式除尘器需达到一系列严格的技术性能要求。这些要求涉及除尘速率、压力损失、过滤风速等多个方面,共同构成了衡量设备性能优劣的标准体系。

一、除尘速率

除尘速率是衡量脉冲袋式除尘器性能的核心指标,它直接反映了设备对含尘气体的净化能力。在实际应用中,脉冲袋式除尘器的除尘速率较不错。这一性能要求的达成,依赖于滤袋的过滤性能、清灰系统的效果以及设备整体结构设计。

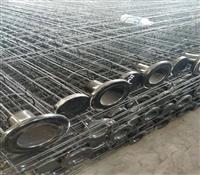

滤袋作为拦截粉尘的关键部件,其材质和结构对除尘速率起着决定性作用。例如,聚四氟乙烯(PTFE)材质的滤袋,凭借表面光滑、孔隙小的特性,能够阻挡微米级甚至亚微米级的粉尘颗粒;而正确的滤袋缝制工艺,接缝处严密,可避免粉尘泄漏,进一步提升除尘速率。同时,速率不错的清灰系统能够及时清理滤袋表面的粉尘,防止粉尘层过厚影响过滤效果,从而维持稳定的除尘速率。

二、压力损失

压力损失,即除尘器进出入口气体的压力差,是衡量设备运行能耗的重要指标。压力损失过大,会增加风机的负荷,导致运行成本上升;压力损失过小,则可能意味着除尘速率未达到理想状态。一般来说,脉冲袋式除尘器的初始压力损失应控制在1000-1500Pa之间,在长期运行过程中,压力损失的波动范围也需严格控制。

影响压力损失的因素众多,包括滤袋的材质与清洁程度、气流速度、设备内部结构等。例如,滤袋表面粉尘堆积过多会明显增加气体通过的阻力;不正确的气流分布,导致局部气流速度过高,同样会加大压力损失。因此,通过优化滤袋选型、正确设计气流通道、定期进行清灰维护等措施,可控制压力损失,确定设备在节能状态下运行。

三、过滤风速

过滤风速是指单位时间内通过单位面积滤袋的气体流量,它与除尘速率、压力损失密切相关。过滤风速过高,会使粉尘颗粒在滤袋表面的惯性力增大,部分粉尘可能穿透滤袋,导致除尘速率下降,同时加剧滤袋的磨损;过滤风速过低,则会增加设备的占地面积和投资成本。

不同工况和粉尘性质对应不同的正确过滤风速范围。对于一般工业粉尘,过滤风速通常控制在0.6-1.2m/min;对于细粉尘或高浓度含尘气体,过滤风速应适当降低,一般在0.4-0.8m/min之间。企业在选择脉冲袋式除尘器时,需根据实际工况准确确定过滤风速,以实现除尘速率与运行成本的平衡。

四、清灰性能

清灰性能是确定脉冲袋式除尘器持续速率不错运行的关键。良好的清灰性能要求清灰系统能够及时、全部地清理滤袋表面的粉尘,使滤袋阻力不慢恢复到较低水平。清灰性能主要通过清灰方式、清灰参数和清灰系统性来体现。

脉冲喷吹清灰作为主流清灰方式,其喷吹压力、喷吹时间和喷吹周期等参数的正确设置重要。喷吹压力过大或过小、喷吹时间过长或过短、喷吹周期不正确,都会影响清灰效果。此外,清灰系统的性也不容忽视,脉冲阀、气包、喷吹管等部件需具备良好的密封性和经用性,清灰过程稳定,避免因清灰系统故障导致除尘速率下降。

五、处理风量

处理风量是指脉冲袋式除尘器在单位时间内能够处理的含尘气体体积,它直接决定了设备的适用范围和处理能力。企业需根据实际生产过程中产生的含尘气体流量,选择处理风量匹配的除尘器。处理风量过小,无法达到生产需求,导致粉尘排放超标;处理风量过大,则会造成设备资源浪费,增加投资成本。

在确定处理风量时,还需考虑系统的漏风率、气体温度和湿度等因素对风量的影响。通常,设计处理风量应在实际需求风量的基础上,预留相应的余量,以应对工况波动和设备老化等情况,确定除尘器长期稳定运行。

六、不怕温与蚀性能

脉冲袋式除尘器在不同工业环境中运行,需具备良好的不怕温与不易腐蚀性能。对于高温工况,如水泥窑、冶金炉等场所,除尘器需采用高温材质的滤袋和壳体,设备在200℃甚至愈高温度下正常运行;对于存在酸、碱等腐蚀性气体的工况,滤袋和设备内部结构需采用蚀材料,如聚四氟乙烯滤袋、不锈钢材质部件等,防止设备因腐蚀损坏,延长使用寿命。

一、除尘速率

除尘速率是衡量脉冲袋式除尘器性能的核心指标,它直接反映了设备对含尘气体的净化能力。在实际应用中,脉冲袋式除尘器的除尘速率较不错。这一性能要求的达成,依赖于滤袋的过滤性能、清灰系统的效果以及设备整体结构设计。

滤袋作为拦截粉尘的关键部件,其材质和结构对除尘速率起着决定性作用。例如,聚四氟乙烯(PTFE)材质的滤袋,凭借表面光滑、孔隙小的特性,能够阻挡微米级甚至亚微米级的粉尘颗粒;而正确的滤袋缝制工艺,接缝处严密,可避免粉尘泄漏,进一步提升除尘速率。同时,速率不错的清灰系统能够及时清理滤袋表面的粉尘,防止粉尘层过厚影响过滤效果,从而维持稳定的除尘速率。

二、压力损失

压力损失,即除尘器进出入口气体的压力差,是衡量设备运行能耗的重要指标。压力损失过大,会增加风机的负荷,导致运行成本上升;压力损失过小,则可能意味着除尘速率未达到理想状态。一般来说,脉冲袋式除尘器的初始压力损失应控制在1000-1500Pa之间,在长期运行过程中,压力损失的波动范围也需严格控制。

影响压力损失的因素众多,包括滤袋的材质与清洁程度、气流速度、设备内部结构等。例如,滤袋表面粉尘堆积过多会明显增加气体通过的阻力;不正确的气流分布,导致局部气流速度过高,同样会加大压力损失。因此,通过优化滤袋选型、正确设计气流通道、定期进行清灰维护等措施,可控制压力损失,确定设备在节能状态下运行。

三、过滤风速

过滤风速是指单位时间内通过单位面积滤袋的气体流量,它与除尘速率、压力损失密切相关。过滤风速过高,会使粉尘颗粒在滤袋表面的惯性力增大,部分粉尘可能穿透滤袋,导致除尘速率下降,同时加剧滤袋的磨损;过滤风速过低,则会增加设备的占地面积和投资成本。

不同工况和粉尘性质对应不同的正确过滤风速范围。对于一般工业粉尘,过滤风速通常控制在0.6-1.2m/min;对于细粉尘或高浓度含尘气体,过滤风速应适当降低,一般在0.4-0.8m/min之间。企业在选择脉冲袋式除尘器时,需根据实际工况准确确定过滤风速,以实现除尘速率与运行成本的平衡。

四、清灰性能

清灰性能是确定脉冲袋式除尘器持续速率不错运行的关键。良好的清灰性能要求清灰系统能够及时、全部地清理滤袋表面的粉尘,使滤袋阻力不慢恢复到较低水平。清灰性能主要通过清灰方式、清灰参数和清灰系统性来体现。

脉冲喷吹清灰作为主流清灰方式,其喷吹压力、喷吹时间和喷吹周期等参数的正确设置重要。喷吹压力过大或过小、喷吹时间过长或过短、喷吹周期不正确,都会影响清灰效果。此外,清灰系统的性也不容忽视,脉冲阀、气包、喷吹管等部件需具备良好的密封性和经用性,清灰过程稳定,避免因清灰系统故障导致除尘速率下降。

五、处理风量

处理风量是指脉冲袋式除尘器在单位时间内能够处理的含尘气体体积,它直接决定了设备的适用范围和处理能力。企业需根据实际生产过程中产生的含尘气体流量,选择处理风量匹配的除尘器。处理风量过小,无法达到生产需求,导致粉尘排放超标;处理风量过大,则会造成设备资源浪费,增加投资成本。

在确定处理风量时,还需考虑系统的漏风率、气体温度和湿度等因素对风量的影响。通常,设计处理风量应在实际需求风量的基础上,预留相应的余量,以应对工况波动和设备老化等情况,确定除尘器长期稳定运行。

六、不怕温与蚀性能

脉冲袋式除尘器在不同工业环境中运行,需具备良好的不怕温与不易腐蚀性能。对于高温工况,如水泥窑、冶金炉等场所,除尘器需采用高温材质的滤袋和壳体,设备在200℃甚至愈高温度下正常运行;对于存在酸、碱等腐蚀性气体的工况,滤袋和设备内部结构需采用蚀材料,如聚四氟乙烯滤袋、不锈钢材质部件等,防止设备因腐蚀损坏,延长使用寿命。

脉冲袋式除尘器的各项技术性能要求相互关联、相互制约,共同构成了一个完整的性能体系。企业在选择和使用脉冲袋式除尘器时,需全部考虑这些性能要求,结合实际工况进行正确选型和优化运行,才能充足发挥设备的除尘效能,实现工业生产与环境保护的协调发展。

联系我们

河北诺和环保设备有限公司

电话:0317—8315225

传真:0317—8315251

手机:18034170669

联系人:王经理

邮编:062150

QQ:341648410

邮箱:2680390260@qq.com

公司名称:河北诺和环保设备有限公司 公司地址:河北省沧州市泊头市四营镇灌河村 电话:0317-8315225 传真:0317-8315251 手机:18034170669 网站网址:http://www.btnhhb.cn