锅炉布袋除尘器的清灰和卸灰流程及方案

来源:诺和环保设备 发布时间:2025/6/16 14:19:47

锅炉布袋除尘器在控制锅炉粉尘排放、保护环境方面发挥着重要的作用。

除尘器,布袋除尘器,除尘设备

产地:河北省>泊头市

供应商:诺和环保设备

技术咨询热线:

0317-8315225

传真:

0317-8315251

其中,清灰和卸灰作为确定除尘器稳定运行和速率不错除尘的关键环节,直接影响设备的性能、滤袋寿命以及运行成本。了解并优化清灰和卸灰流程,制定正确的方案,对确定锅炉布袋除尘器持续稳定运行意义重大。

一、清灰流程及方案

清灰流程原理

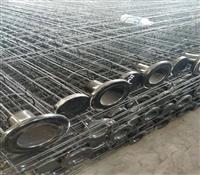

锅炉布袋除尘器在运行过程中,含尘气体通过滤袋时,粉尘被截留在滤袋表面,形成粉尘层,随着时间推移,粉尘层逐渐增厚,除尘器阻力增大,影响通风和除尘效果。因此,需要及时清理滤袋表面的积灰,恢复滤袋的透气性。目前,锅炉布袋除尘器常用的清灰方式为脉冲喷吹清灰,其原理是利用压缩空气在短时间内喷入滤袋,使滤袋瞬间膨胀,产生强烈的振动,从而将滤袋表面的积灰抖落。

脉冲喷吹清灰流程

清灰信号触发:清灰系统通常根据除尘器进出入口的压差或预设的时间间隔来触发清灰信号。当除尘器阻力达到设定的上限值时,说明滤袋表面积灰过多,需进行清灰;也可按照预先设定的时间周期,定时启动清灰系统。

脉冲阀开启:清灰信号发出后,控制电路会依次打开各个脉冲阀。压缩空气从气包经脉冲阀进入喷吹管,然后从喷吹管上的喷孔喷出。

滤袋清灰:喷出的压缩空气诱导周围的空气一起进入滤袋,使滤袋产生瞬间的膨胀和振动。在这一过程中,滤袋表面的积灰在惯性力、摩擦力和气流的作用下,脱离滤袋表面,落入灰斗。

脉冲阀关闭:喷吹结束后,脉冲阀不慢关闭,完成一次清灰动作。清灰系统按照设定的顺序,依次对各个滤袋进行清灰,直至所有滤袋都得清灰处理。

清灰方案优化

正确设定清灰参数:根据锅炉的运行工况、粉尘性质和滤袋材质,正确调整清灰周期、喷吹时间和喷吹压力。清灰周期过长,滤袋表面积灰过多,会增加除尘器阻力;清灰周期过短,频繁清灰会加速滤袋磨损。喷吹时间和喷吹压力也要适中,既能清理积灰,又不会对滤袋造成过大的冲击。

优化喷吹系统布局:喷吹管的喷孔与滤袋中心对齐,使喷吹气流均匀地作用于滤袋。同时,正确布置气包和脉冲阀,减少压缩空气的输送阻力,提升清灰效果。

二、卸灰流程及方案

卸灰流程原理

经过清灰后,滤袋表面的积灰落入灰斗。灰斗内的积灰若不及时排出,会影响除尘器的正常运行,甚至导致粉尘二次飞扬。卸灰系统的作用jiu是将灰斗内的积灰连续、稳定地排出,并进行妥善处理。

卸灰流程步骤

灰斗积灰检测:在灰斗上安装料位计,实时监测灰斗内的积灰情况。当灰斗内的积灰达到设定的高位时,料位计发出信号,启动卸灰装置。

卸灰阀开启:接到卸灰信号后,卸灰阀打开,灰斗内的积灰在重力作用下,通过卸灰阀排出。

输灰设备输送:排出的积灰通过螺旋输送机、刮板输送机等输灰设备,输送至储灰仓或其他处理设备。

卸灰阀关闭:当灰斗内的积灰降至设定的低位时,料位计发出信号,卸灰阀关闭,停止卸灰。

卸灰方案优化

选择适当的卸灰设备:根据灰斗的容量、积灰量和粉尘性质,选择适当的卸灰阀和输灰设备。例如,对于粘性大的粉尘,可选用星型卸灰阀,防止粉尘堵塞;对于远距离输灰,可采用气力输送设备,提升输灰速率。

防止卸灰过程中的粉尘泄漏:在卸灰阀和输灰设备的连接处,采用密封措施,如安装密封垫、使用密封胶等,防止粉尘泄漏,污染环境。同时,对输灰设备进行定期检查和维护,及时发现并修理漏灰点。

优化卸灰控制策略:采用自动化控制技术,根据灰斗的料位情况,实时调整卸灰阀的开启时间和频率,实现卸灰的准确控制,避免因卸灰不及时或过度卸灰导致的问题。

一、清灰流程及方案

清灰流程原理

锅炉布袋除尘器在运行过程中,含尘气体通过滤袋时,粉尘被截留在滤袋表面,形成粉尘层,随着时间推移,粉尘层逐渐增厚,除尘器阻力增大,影响通风和除尘效果。因此,需要及时清理滤袋表面的积灰,恢复滤袋的透气性。目前,锅炉布袋除尘器常用的清灰方式为脉冲喷吹清灰,其原理是利用压缩空气在短时间内喷入滤袋,使滤袋瞬间膨胀,产生强烈的振动,从而将滤袋表面的积灰抖落。

脉冲喷吹清灰流程

清灰信号触发:清灰系统通常根据除尘器进出入口的压差或预设的时间间隔来触发清灰信号。当除尘器阻力达到设定的上限值时,说明滤袋表面积灰过多,需进行清灰;也可按照预先设定的时间周期,定时启动清灰系统。

脉冲阀开启:清灰信号发出后,控制电路会依次打开各个脉冲阀。压缩空气从气包经脉冲阀进入喷吹管,然后从喷吹管上的喷孔喷出。

滤袋清灰:喷出的压缩空气诱导周围的空气一起进入滤袋,使滤袋产生瞬间的膨胀和振动。在这一过程中,滤袋表面的积灰在惯性力、摩擦力和气流的作用下,脱离滤袋表面,落入灰斗。

脉冲阀关闭:喷吹结束后,脉冲阀不慢关闭,完成一次清灰动作。清灰系统按照设定的顺序,依次对各个滤袋进行清灰,直至所有滤袋都得清灰处理。

清灰方案优化

正确设定清灰参数:根据锅炉的运行工况、粉尘性质和滤袋材质,正确调整清灰周期、喷吹时间和喷吹压力。清灰周期过长,滤袋表面积灰过多,会增加除尘器阻力;清灰周期过短,频繁清灰会加速滤袋磨损。喷吹时间和喷吹压力也要适中,既能清理积灰,又不会对滤袋造成过大的冲击。

优化喷吹系统布局:喷吹管的喷孔与滤袋中心对齐,使喷吹气流均匀地作用于滤袋。同时,正确布置气包和脉冲阀,减少压缩空气的输送阻力,提升清灰效果。

二、卸灰流程及方案

卸灰流程原理

经过清灰后,滤袋表面的积灰落入灰斗。灰斗内的积灰若不及时排出,会影响除尘器的正常运行,甚至导致粉尘二次飞扬。卸灰系统的作用jiu是将灰斗内的积灰连续、稳定地排出,并进行妥善处理。

卸灰流程步骤

灰斗积灰检测:在灰斗上安装料位计,实时监测灰斗内的积灰情况。当灰斗内的积灰达到设定的高位时,料位计发出信号,启动卸灰装置。

卸灰阀开启:接到卸灰信号后,卸灰阀打开,灰斗内的积灰在重力作用下,通过卸灰阀排出。

输灰设备输送:排出的积灰通过螺旋输送机、刮板输送机等输灰设备,输送至储灰仓或其他处理设备。

卸灰阀关闭:当灰斗内的积灰降至设定的低位时,料位计发出信号,卸灰阀关闭,停止卸灰。

卸灰方案优化

选择适当的卸灰设备:根据灰斗的容量、积灰量和粉尘性质,选择适当的卸灰阀和输灰设备。例如,对于粘性大的粉尘,可选用星型卸灰阀,防止粉尘堵塞;对于远距离输灰,可采用气力输送设备,提升输灰速率。

防止卸灰过程中的粉尘泄漏:在卸灰阀和输灰设备的连接处,采用密封措施,如安装密封垫、使用密封胶等,防止粉尘泄漏,污染环境。同时,对输灰设备进行定期检查和维护,及时发现并修理漏灰点。

优化卸灰控制策略:采用自动化控制技术,根据灰斗的料位情况,实时调整卸灰阀的开启时间和频率,实现卸灰的准确控制,避免因卸灰不及时或过度卸灰导致的问题。

锅炉布袋除尘器的清灰和卸灰流程相互关联,共同影响着除尘器的运行效果。通过优化清灰和卸灰方案,正确选择设备和控制参数,能够提升除尘器的运行速率,延长滤袋使用寿命,降低运行成本,为锅炉的稳定运行和环境保护提供有力确定。在实际应用中,需根据具体工况,不断总结经验,持续改进清灰和卸灰方案,以适应日益严格的环保要求。

联系我们

河北诺和环保设备有限公司

电话:0317—8315225

传真:0317—8315251

手机:18034170669

联系人:王经理

邮编:062150

QQ:341648410

邮箱:2680390260@qq.com

公司名称:河北诺和环保设备有限公司 公司地址:河北省沧州市泊头市四营镇灌河村 电话:0317-8315225 传真:0317-8315251 手机:18034170669 网站网址:http://www.btnhhb.cn