除尘布袋防腐技术应用

来源:诺和环保设备 发布时间:2025/8/20 15:29:10

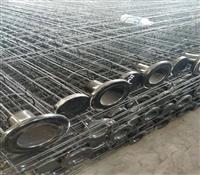

布袋除尘器是常见的除尘器设备,核心部件为除尘布袋。布袋通过过滤拦截粉尘,决定设备净化效率。不同工况需适配不同材质布袋,其性能与维护直接影响除尘设备的稳定运行,是控制粉尘污染的关键环节。

产地:河北省>泊头市

供应商:诺和环保设备

技术咨询热线:

0317-8315225

传真:

0317-8315251

在工业除尘系统中,腐蚀性烟气是导致除尘布袋失效的主要诱因之一,防腐技术的合理应用直接关系到滤料使用寿命与除尘效率。针对不同腐蚀介质与工况特点,当前已形成多层次的防腐解决方案,为恶劣环境下的除尘作业提供确保。

材质选择是防腐的基础环节。氟美斯纤维布袋融合了玻纤与氟树脂的优势,对强酸、强碱气体具有自然抗性,在湿法脱硫后的烟气处理中表现突出;PPS纤维布袋则凭借优异的耐酸性能,成为燃煤电厂含硫烟气净化的首位选择。对于含氟化物的特殊工况,经改性处理的陶瓷纤维布袋可有效抵御氟离子对纤维结构的侵蚀。

表面处理技术是提升防腐性能的关键手段。PTFE覆膜工艺在布袋表面形成致密保护层,既能阻隔腐蚀性气体与基布接触,又不影响过滤透气性,尤其适合处理含湿量高的腐蚀性粉尘。硅烷偶联剂处理则通过化学改性增强纤维表面惰性,使布袋在含氯烟气中抗氧化能力提升30%以上。

结构设计对防腐效果有显著影响。袋式除尘器的分室结构可实现离线清灰,避免布袋在清灰瞬间接触高浓度腐蚀性气流;流线型袋笼设计减少气流涡流,降低腐蚀性粉尘在布袋局部的聚集。此外,采用耐腐材料制作袋口密封圈,能防止腐蚀性气体从缝隙渗入造成边缘腐蚀。

运行维护中的防腐措施同样重要。定期检测烟气pH值与露点温度,当酸性气体浓度超标时及时启动中和喷淋系统;在停机期间对布袋进行干燥处理,避免残留湿气与粉尘形成腐蚀性溶液。对于已出现局部腐蚀的布袋,采用局部修补技术可延长整体使用寿命,降低更换成本。

监测技术为防腐效果提供确保。在线红外测温系统实时监控布袋表面温度,防止低温结露引发酸腐蚀;微压传感器通过阻力变化判断布袋腐蚀程度,为更换周期提供数据支持。这些技术的应用,使防腐布袋的更换周期延长至2-3年,显著降低了运维成本。

从应用效果看,综合采用材质优化、表面处理与结构改进的防腐技术后,除尘布袋在垃圾焚烧、化工反应等强腐蚀工况中的破损率下降60%以上,粉尘排放浓度稳定控制在10mg/m³以下,既确保了环保达标,又提升了设备运行经济性。未来,随着纳米涂层、梯度复合材料等技术的发展,除尘布袋的防腐性能将实现进一步突破。

联系我们

河北诺和环保设备有限公司

电话:0317—8315225

传真:0317—8315251

手机:18034170669

联系人:王经理

邮编:062150

QQ:341648410

邮箱:2680390260@qq.com

公司名称:河北诺和环保设备有限公司 公司地址:河北省沧州市泊头市四营镇灌河村 电话:0317-8315225 传真:0317-8315251 手机:18034170669 网站网址:http://www.btnhhb.cn