除尘设备运行效率优化

来源:诺和环保设备 发布时间:2025/8/20 16:12:29

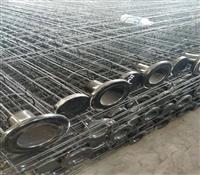

除尘器是核心除尘设备,除尘骨架是其重要部件,支撑除尘布袋保持形状,确保过滤面积。骨架的材质、结构影响布袋寿命与设备效率。合理搭配三者,可提升除尘效果,延长设备运行周期,助理粉尘污染处理。

产地:河北省>泊头市

供应商:诺和环保设备

技术咨询热线:

0317-8315225

传真:

0317-8315251

除尘设备运行效率的高低直接关系到粉尘排放控制与能源消耗,通过系统性优化可实现环保效益与经济性的平衡。从设备选型到运行调控,多维度改进措施能显著提升除尘系统的综合效能。

工况适配性是效率优化的基础。需根据粉尘浓度、粒径分布、烟气温度等参数选型:高浓度粗颗粒粉尘宜采用旋风除尘器预处理,细微粉尘则需布袋或电除尘设备深度净化。同时,合理设计管道风速与管径,避免因流速过高导致压力损失骤增,或流速过低造成粉尘沉积,确保气流分布均匀,减少局部涡流对效率的影响。

核心部件性能优化是关键。对于布袋除尘器,需根据烟气特性选择适配滤料,如高温环境选用玻纤布袋,腐蚀性工况采用PPS材质,并通过控制过滤风速(通常保持在1-1.5m/min)平衡效率与阻力;定期优化清灰周期,避免过度清灰导致滤料损伤,或清灰不足引发阻力上升。电除尘器则需稳定极板间距与供电电压,通过调整振打频率防止二次扬尘,针对高比电阻粉尘可采用调质处理改变荷电性能。

智能化调控技术的应用可实现动态优化。借助传感器实时监测进出口粉尘浓度、设备阻力、烟气流量等参数,通过PLC系统自动调节清灰强度、引风机频率等运行参数:当阻力超设定阈值时,自动缩短清灰间隔;流量波动时,联动调整风速保持稳定过滤状态。部分先前系统引入机器学习算法,通过分析历史数据预测滤料寿命,提前制定维护计划,减少非计划停机。

能耗控制与效率提升需协同推进。在确保排放达标的前提下,通过变频技术调节引风机转速,使设备在低负荷时降低能耗;优化管道布局减少弯头阻力,采用保温措施避免烟气温度骤降引发结露。数据显示,合理的能耗优化可使除尘系统电耗降低20%-30%,同时减少因设备过热或结露导致的效率衰减。

定期维护体系是效率稳定的确保。建立滤料更换、极板清洗、阀门检修的周期化流程:布袋除尘器需每月检查滤袋破损情况,及时更换破损滤袋防止短路;电除尘器每季度清理极板积灰,确保电场强度稳定;风机与阀门的轴承、密封件需定期保养,避免因机械故障导致性能下降。

综合来看,除尘设备运行效率的优化需融合工况适配、部件升级、智能调控与维护管理,通过全流程的精细化管控,既能将粉尘排放浓度稳定控制在10mg/m³以下,又能显著降低运行成本,实现环保与经济的双重效益。

联系我们

河北诺和环保设备有限公司

电话:0317—8315225

传真:0317—8315251

手机:18034170669

联系人:王经理

邮编:062150

QQ:341648410

邮箱:2680390260@qq.com

公司名称:河北诺和环保设备有限公司 公司地址:河北省沧州市泊头市四营镇灌河村 电话:0317-8315225 传真:0317-8315251 手机:18034170669 网站网址:http://www.btnhhb.cn