褶皱除尘布袋的清灰方式该如何适配其结构特点

来源:诺和环保设备 发布时间:2025/11/10 14:23:55

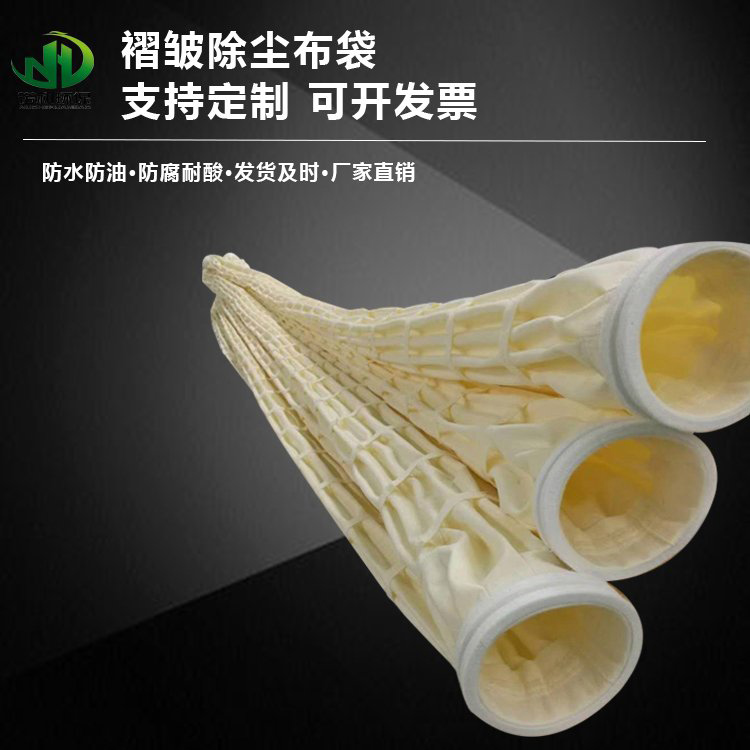

褶皱除尘布袋即褶皱布袋,是除尘布袋的细分款,通过褶皱设计增过滤面积;除尘布袋为统称,含多种结构;褶皱布袋因褶皱结构,适配空间小、需高能过滤的场景,三者核心均为过滤粉尘。

褶皱除尘布袋凭借褶皱设计扩大过滤面积,但密集的褶皱间隙易积存粉尘,清灰方式需准确适配其 “褶皱多、间隙窄、结构有薄弱点” 的特点,既要清理深层积灰,又要避免损伤布袋,具体适配逻辑如下。

其次需控制清灰强度,适配褶皱的结构脆弱性。根部及接缝处是结构薄弱点,清灰强度过高易造成这些部位破损;强度不足则无法清理褶皱深处的顽固粉尘。脉冲喷吹时,需采用 “中等强度、短时冲击” 的模式,既能剥离粉尘又不损伤布袋,避免高压气流直接冲击褶皱;对于褶皱密度较高的布袋,可通过多频次、低强度喷吹,逐步松动深层积灰,而非单次高强度冲击。振动清灰需控制振幅,确保振动能传递至褶皱深层的同时,不超布袋的结构耐受度,尤其要避免褶皱根部与框架接触部位因过度振动出现磨损。

再者需动态调整清灰频率,平衡过滤效率与布袋寿命。褶皱除尘布袋过滤面积大,初期积灰速度较慢,但褶皱间隙一旦堵塞,阻力会快速上升。清灰频率需结合粉尘特性调整:处理黏性粉尘时,需缩短清灰间隔,防止粉尘在褶皱间隙结块固化;处理干性粉尘时,可适当延长清灰周期,利用表面粉尘初层增强过滤效果。同时,需避免频繁清灰 —— 过度清灰会破坏粉尘初层,降低过滤效率,还会因反复冲击加剧褶皱磨损,尤其是褶皱与框架的接触部位,易因频繁振动出现破损。

还需优化清灰系统与布袋安装的协同性。褶皱布袋需与框架紧密贴合,若安装时褶皱与框架间隙过大,清灰气流会从间隙流失,无法有效作用于褶皱;若框架变形挤压褶皱,会导致局部褶皱无法展开,清灰气流难以进入。安装时需确保框架与褶皱形态匹配,让每个褶皱自然舒展,清灰时可自由振动。清灰喷吹管的位置需与布袋中心对齐,避免气流偏移导致部分褶皱清灰不足,同时喷吹管与布袋的距离需合理,确保气流能均匀覆盖所有褶皱,不出现清灰盲区。

此外,需结合粉尘特性辅助清灰,应对褶皱积灰难点。若粉尘含湿性成分易黏结在褶皱间隙,可在清灰前通过升温或通风降低粉尘黏性,再配合脉冲喷吹剥离;若粉尘颗粒较细易嵌入褶皱微孔,可采用 “脉冲喷吹 + 反向气流” 组合模式,先通过脉冲剥离表面粉尘,再用反向气流将微孔内的细粉尘吹出。日常维护中,需定期检查褶皱是否出现变形、粘连,若发现褶皱粘连,需及时处理并调整清灰参数,避免因结构异常导致清灰失效。

通过以上适配措施,清灰方式能充分契合褶皱除尘布袋的结构特点,在高能清理各部位粉尘的同时,保护布袋结构完整性,延长使用寿命,确保除尘系统长期稳定运行。

当前分类

产品分类

联系我们

河北诺和环保设备有限公司

电话:0317—8315225

传真:0317—8315251

手机:18034170669

联系人:王经理

邮编:062150

QQ:341648410

邮箱:2680390260@qq.com

公司名称:河北诺和环保设备有限公司 公司地址:河北省沧州市泊头市四营镇灌河村 电话:0317-8315225 传真:0317-8315251 手机:18034170669 网站网址:http://www.btnhhb.cn