滤筒除尘器与预处理装置如何协同处理复杂粉尘?

来源:诺和环保设备 发布时间:2025/11/10 9:59:13

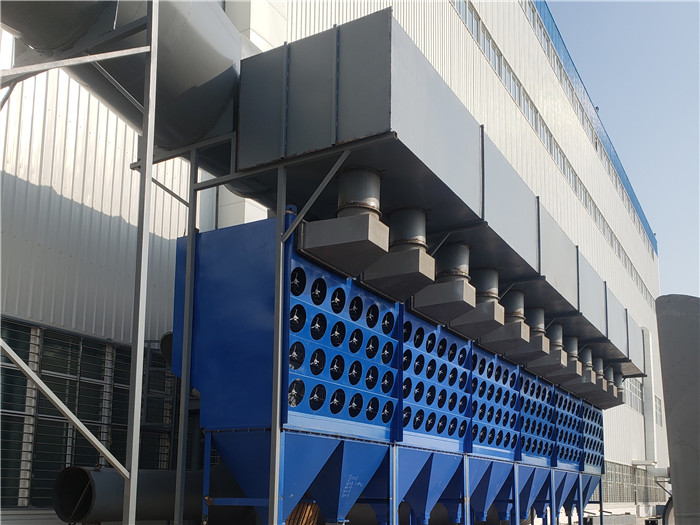

滤筒除尘器是基础除尘设备,借滤筒过滤粉尘;单体滤筒除尘器为其小型款,适配单产尘点;斜插式滤筒除尘器是结构细分型,滤筒斜插安装,省空间且清灰便捷。三者核心原理一致,仅规模与结构侧重不同。

若你想进一步了解某类滤筒除尘器的选型或维护

复杂粉尘常兼具颗粒不均、含黏性物质、带腐蚀性成分或处于高温状态等特点,单一滤筒除尘器难以应对,需与预处理装置形成 “预处理控风险、滤筒精过滤” 的协同模式,通过分工协作实现高能除尘,具体协同路径如下。

针对含腐蚀性成分的复杂粉尘,预处理装置需提前降低腐蚀危害。例如处理含酸性或碱性粉尘的烟气时,可在预处理环节设置中和塔,通过喷淋对应中和剂(酸性粉尘用碱性溶液,碱性粉尘用酸性溶液),中和粉尘中的腐蚀性成分,降低其对滤筒材质与除尘器壳体的侵蚀性。待烟气腐蚀性大幅减弱后,再进入滤筒除尘器,避免滤筒因长期接触高浓度腐蚀性粉尘出现破损、老化,延长设备整体使用寿命。若粉尘伴随高温(如冶金冶炼、锅炉排烟粉尘),预处理装置可选用换热器或冷却器,将烟气温度降至滤筒耐受范围,防止高温导致滤筒软化、变形,确保滤筒的过滤性能稳定。

滤筒除尘器则在预处理基础上,聚焦细微粉尘的精细捕捉。经过预处理后,粉尘中的粗颗粒、黏性团块、腐蚀性成分及高温隐患已得到控制,滤筒除尘器可凭借其微孔滤筒的拦截、扩散作用,高能截留残留的细微粉尘,确保出口粉尘浓度符合环保要求。同时,预处理减轻了滤筒的过滤负荷,可减少清灰频率,降低清灰过程中滤筒的机械损耗,进一步延长滤筒更换周期,降低运维成本。

二者协同需注重流程衔接与动态适配。预处理装置与滤筒除尘器之间的管道需设计流畅,避免出现气流死角导致粉尘堆积;风机选型需匹配二者的阻力特性,确保气流稳定输送,既不因风压不足影响预处理效果,也不因风压过高增加能耗。当粉尘特性发生变化(如黏性增强、浓度升高)时,需同步调整预处理参数,例如加大调质剂添加量、优化旋风分离器运行状态,确保预处理效果始终适配滤筒过滤需求。

此外,需建立联动运维机制。定期检查预处理装置的运行状态(如中和塔中和剂浓度、冷却器冷却效率),避免因预处理失效导致复杂粉尘直接进入滤筒除尘器;同步维护滤筒除尘器,及时清理灰斗积灰、更换老化滤筒,确保二者均处于良好运行状态。通过预处理装置与滤筒除尘器的高能协同,可突破单一设备处理复杂粉尘的局限,实现稳定、长效的除尘效果,适配各类复杂工业场景。

当前分类

产品分类

联系我们

河北诺和环保设备有限公司

电话:0317—8315225

传真:0317—8315251

手机:18034170669

联系人:王经理

邮编:062150

QQ:341648410

邮箱:2680390260@qq.com

公司名称:河北诺和环保设备有限公司 公司地址:河北省沧州市泊头市四营镇灌河村 电话:0317-8315225 传真:0317-8315251 手机:18034170669 网站网址:http://www.btnhhb.cn